浅析兆瓦级风电机组润滑油脂泄漏问题

2020-03-11油脂泄露问题

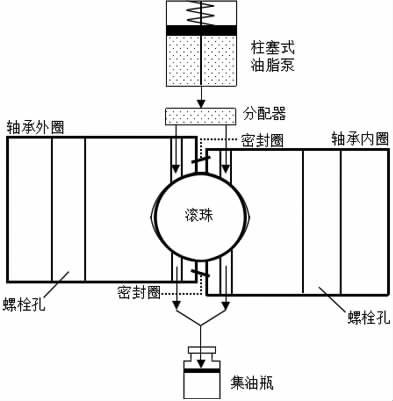

随着风电机组大功率化的发展,越来越多的机组采用加压式集中润滑系统,该系统结构简单,自动化程度高,能有效解决风电机组转动部分的润滑问题,系统结构如图 1 所示。

图1 集中润滑系统结构

但目前风电机组大多存在偏航、变桨轴承润滑废油脂泄露,只有少量废油脂从设计管道流向集油瓶,大部分废油脂从偏航轴承密封圈、变桨轴承密封圈流向结构件外表。在机位附近观察不难发现很多风机叶片、塔筒、直驱式发电机表面都覆盖有一层黑色油脂,风机基础周围地面上也能发现溢出的成团废油脂。

油脂泄露的危害

这些溢出油脂的排出方式有以下危害:

(1)破坏轴承内部的密封性。密封圈损坏后空气、水分进入轴承内部将影响轴承的寿命。

(2)密封圈损坏以后导致轴承内部压力不均, 因此轴承内部将不能均匀润滑, 某些部位甚至得不到润滑,严重影响轴承寿命和风电机组的安全稳定运行。

(3)废油脂若从轴承内圈溢出则影响机组的防火性能, 脏滑的工作面也不利于运维人员作业。

(4)如为直驱机组,油脂覆盖在发电机外表将影响发电机外部散热筋的散热性能。

(5)影响机组外观,正常机组从叶尖到塔基均为白色。

(6)不利于环保,废弃油脂溢出到机组周围, 将在一定程度上影响机组周围的生态环境。

泄漏原因分析

图2

图3

从图2图3以及现场实际经验,总结油脂泄露原因如下:

(1)油脂泵加脂压力过大。

(2)轴承密封圈抗压强度不够,承受压力小于废弃油脂排出压力。

(3)废弃油脂排出通道不顺畅。

(4)集油瓶内活塞阻力过大。

(5)轴承结构设计不合理导致油脂泄露。

(6)油脂管道内残余空气未排尽,造成局部压力过大,撑破密封圈。废弃油脂溢出到机组周围, 将在一定程度上影响机组周围的生态环境。

如何改进

针对上述原因,逐项做出改进:

如何改进

针对上述原因,逐项做出改进:

(1)润滑系统选型合适,主要是油脂泵和油脂的选择。油脂泵的Z大加脂压力不应大于密封圈能承受的Z大压力,油脂的稠度事宜太稠会增大加脂压力,且导致加脂不均, 太稀则油、脂分离快易渗漏且润滑效果不理想。

(2)提高轴承制造工艺。特别是密封圈的制造工艺,要求具有耐低温、耐高温、耐磨、抗腐蚀等性能。提高安装密封条处轴承表面的光滑度, 轴承属于转动部位,并且由于风电机组的特殊性,轴承基本处于震动状态,如果轴承表面不够光滑,将大大增加密封圈的磨损。

(3)提高安装质量,机组正常运行前务必排尽润滑系统内部空气。

(4)降低集油瓶阻力。目前采用的集油瓶有两种,一种是通孔集油瓶,废脂排出不受阻力。另一种为活塞式集油瓶,废脂排出需要克服活塞与瓶壁的阻力,而该活塞由于工艺、质量问题很容易卡住,导致废脂不能或很难排出,因此针对活塞式集油瓶应将活塞推至瓶底。

(5)改进目前主流轴承构造。由于风电轴承体积大、运动量少、转速慢且总处于震动中,因此应有别于常规高速轴承。

结语

本文对风电机组偏航、变桨轴承油脂泄漏问题,从润滑系统的流程、结构上进行了简要的说明,同时也提出了一些解决方法,在实际中能到起到一定的指导作用。实践也证明现场采取降低集油瓶压力甚至让集油瓶内为负压、加装油脂泵溢流阀等方法能有效解决密封圈漏脂的问题。

结语

本文对风电机组偏航、变桨轴承油脂泄漏问题,从润滑系统的流程、结构上进行了简要的说明,同时也提出了一些解决方法,在实际中能到起到一定的指导作用。实践也证明现场采取降低集油瓶压力甚至让集油瓶内为负压、加装油脂泵溢流阀等方法能有效解决密封圈漏脂的问题。

来源:《机械化工》

在线留言

在线留言